时间:2025-10-21

亚共析钢、共析钢与过共析钢的差异与联系

在铁碳合金体系中,亚共析钢、共析钢与过共析钢的差异贯穿成分、组织与性能维度,这些差异不仅决定了各类钢的核心特性,更直接影响其应用场景的划分。以下从成分差异、组织特性、性能特点及应用领域四方面,系统解析三类钢的本质区别。

一、成分差异:碳含量为核心分界,元素构成各有特点

三类钢的根本成分差异体现在碳含量上,以共析成分(碳质量分数 0.77%)为明确界限,同时伴随微量杂质元素的共性存在与具体钢种的实例区分。

1. 亚共析钢

亚共析钢的碳含量处于0.0218%~0.77% 区间,低于共析成分,是三类钢中碳含量最低的类别。其基体元素为铁,同时含有少量锰、硅、硫、磷等杂质元素,这些杂质元素含量较低,对钢的核心性能影响有限。工业中典型的亚共析钢如 20 钢,其碳含量约为 0.2%,属于低碳亚共析钢范畴,是机械制造领域常用的基础钢种之一。

2. 共析钢

共析钢的碳含量具有精准性,恰好为 0.77%(共析成分),这一碳含量使钢在平衡冷却条件下能完成完整的共析转变。与亚共析钢类似,共析钢的基体元素同样为铁,且杂质元素(锰、硅、硫、磷等)含量控制在较低水平,以避免杂质对共析转变过程及最终组织均匀性的干扰,保证其组织与性能的稳定性。

3. 过共析钢

过共析钢的碳含量高于共析成分,范围为0.77%~2.11%,是三类钢中碳含量最高的类别。随着碳含量的升高,钢中渗碳体(Fe₃C)的生成量会相应增加,这是过共析钢成分的核心特征。典型代表如 T10 钢,其碳含量约为 1.0%,属于中高碳过共析钢,因碳含量较高,具备形成大量渗碳体的条件,为后续高硬度、高耐磨性的性能奠定成分基础。

二、组织特性:室温平衡组织分化,结构形态决定性能潜力

三类钢在室温下的平衡组织因碳含量差异呈现显著不同,组织的构成、形态及比例变化,直接决定了其性能的发展方向。

1. 亚共析钢

亚共析钢的室温平衡组织由铁素体与珠光体组成,二者的比例随碳含量变化呈规律性调整:随着碳含量提升,珠光体的体积比例逐渐增加,铁素体的体积比例则相应减少。其中,铁素体是碳在 α-Fe 中的间隙固溶体,其强度和硬度较低,但具备优良的塑性和韧性,是亚共析钢良好成型性能的核心来源;珠光体则是铁素体片与渗碳体片交替排列的层片状组织,强度和硬度较高,同时保留一定的塑性和韧性,为亚共析钢提供基础力学支撑。

2. 共析钢

共析钢的室温平衡组织以单一珠光体为主,这是其区别于亚共析钢和过共析钢的关键组织特征。珠光体的层片间距对共析钢的性能具有决定性影响:层片间距越小,钢的强度和硬度越高,同时能保持较好的塑性和韧性。例如,通过工艺优化细化珠光体的层片间距,可在不显著降低韧性的前提下,进一步提升共析钢的强度,拓展其性能应用边界。

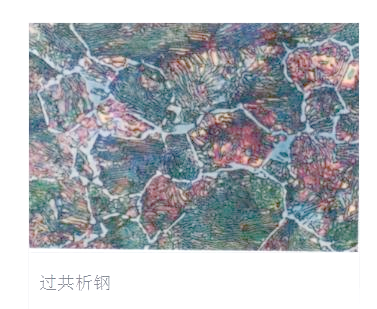

3. 过共析钢

过共析钢的室温平衡组织由珠光体与二次渗碳体构成,二次渗碳体是从高温奥氏体相中析出的渗碳体,以网状形式分布在珠光体晶粒周围。随着碳含量的增加,二次渗碳体的网状结构愈发完整、连续。这种网状渗碳体虽会大幅降低钢的韧性,导致材料脆性增加,但能显著提高钢的硬度和耐磨性,是过共析钢适用于高耐磨场景的组织基础。

三、性能特点:工艺性能与力学性能分层,适配不同加工与使用需求

三类钢的性能特点基于组织特性形成明确分层,在锻造性能、切削性能及力学性能(强度、硬度、塑性、韧性)上展现出差异化优势,适配不同的加工工艺与使用工况。

1. 亚共析钢

亚共析钢的性能优势集中在工艺性能与综合力学性能上。在工艺性能方面,其锻造性能优良:得益于铁素体的高塑性,材料在锻造过程中易于发生塑性变形,且所需锻造力较小,能顺利完成复杂形状的成型;切削性能适中,既避免了低碳钢因硬度太低导致刀具磨损严重的问题,也不会像高碳钢那样因硬度过高产生过多切削热,便于实现高效切削加工。在力学性能方面,亚共析钢具备出色的综合性能,包括适中的强度和硬度、优良的塑性和韧性:屈服强度范围为 200-400MPa,抗拉强度在 400-600MPa 之间,伸长率可达 20%-30%,且低温韧性下降缓慢,能在多种工况下稳定服役。

2. 共析钢

共析钢的性能特点表现为切削性能优异,力学性能均衡且高于亚共析钢。工艺性能上,其锻造性能稍逊于亚共析钢,但切削性能因适中的硬度表现突出:既保证了刀具的使用寿命,又能维持稳定的切削质量,适合对加工精度要求较高的场景。力学性能上,共析钢的强度和硬度高于亚共析钢,塑性和韧性则略低:抗拉强度可达 600-800MPa,屈服强度约 400-600MPa,伸长率在 10%-20% 之间,且性能受珠光体片层间距和形态影响显著,通过调整珠光体结构可实现性能的精准调控。

3. 过共析钢

过共析钢的性能特点呈现 “高硬度高耐磨,低韧性低锻造性能” 的两极化特征。工艺性能上,其锻造性能欠佳:网状二次渗碳体的存在会导致材料在锻造过程中易产生裂纹,难以完成复杂成型;但经过球化退火处理后,网状渗碳体可转化为球状,切削性能能得到显著改善,可满足后续加工需求。力学性能上,过共析钢的韧性较差,但高硬度和耐磨性是其核心优势:部分过共析钢的硬度可达 60-65HRC,能在磨损工况下长期保持形态稳定,是制造高耐磨工具的理想选择。

四、应用领域:基于特性差异的场景细分,覆盖多行业需求

三类钢的应用领域基于其成分、组织与性能的差异实现精准细分,分别在机械制造、工具生产等领域发挥不可替代的作用。

1. 亚共析钢

亚共析钢凭借出色的综合力学性能和工艺性能,被广泛应用于机械制造、建筑、汽车等行业。在机械制造领域,常用于制造轴类零件、齿轮、连杆等结构件,能承受一定载荷且便于加工成型;在建筑领域,可作为建筑用钢材(如钢筋),满足结构支撑需求;在汽车领域,多用于车身框架、底盘部件等,兼顾强度与成型性。

2. 共析钢

共析钢因强度、硬度与韧性的均衡搭配,主要用于制造对强度和硬度有一定要求,同时需保留韧性的工具,如机械加工中的丝锥、板牙、手工锯条等。这类工具在使用过程中需承受一定切削力,同时需避免因脆性过高而断裂,共析钢的性能特点恰好适配这一需求。

3. 过共析钢

过共析钢依托高硬度和高耐磨性,专注于高耐磨工具与零件的制造,如切削刀具(车刀、铣刀)、量具(卡尺、千分尺)、模具(冲压模、成型模)等。这些产品在使用中需频繁接触磨损介质或承受高压摩擦,过共析钢的高耐磨特性可大幅延长其使用寿命,保证使用精度。

总结

亚共析钢、共析钢与过共析钢的差异从碳含量出发,延伸至组织形态与性能特点,最终决定了应用场景的明确划分:亚共析钢以 “综合性能优、工艺性好” 立足通用结构领域,共析钢凭 “性能均衡” 适配中等强度工具需求,过共析钢靠 “高硬耐磨” 深耕特种工具领域。三者虽特性各异,但共同构成了钢铁材料在工业领域的完整应用体系,满足不同行业对钢材的多样化需求。