时间:2025-10-15

IF 钢、TWIP 钢与 QP 钢的特性差异及应用适配性比较

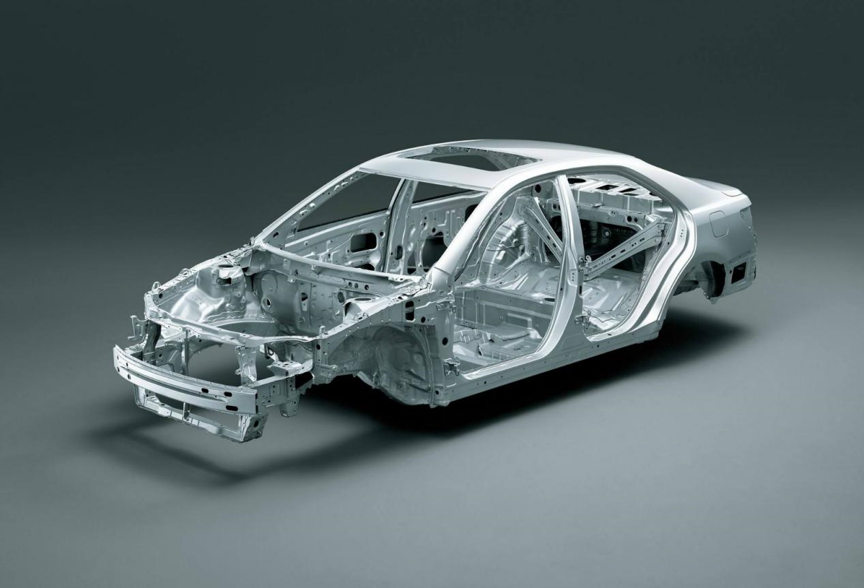

在先进汽车用钢领域,IF 钢(无间隙原子钢)、TWIP 钢(孪晶诱导塑性钢)与 QP 钢(淬火 - 配分钢)因各自独特的性能优势,在不同应用场景中发挥关键作用。本文围绕三种钢材的成分工艺、力学性能及典型应用展开分析,通过特性对比,清晰呈现三者的核心差异与适配方向,为材料选择提供参考。

1. IF 钢(无间隙原子钢)特性

1.1 成分与工艺基础

IF 钢的核心特性源于成分设计与工艺控制:通过严格控制碳(w (C)≤0.005%)、氮(w (N)≤0.005%)含量,利用铌(w (Nb)≤0.05%)和钛(w (Ti)≤0.05%)将其结合成 NbCN 与 TiCN 碳氮化物,使铁素体中无间隙固溶的 C、N 原子;生产中需经 RH 真空处理除气除杂(w (P)+w (S)+w (N)+w (H)+w (O)≤150×10⁻⁶),配合冷轧、连续退火及热轧晶粒细化、冷连轧大压下量工艺,保障最终性能。

1.2 力学性能与核心优势

经上述工艺处理后,IF 钢具备低屈强比(0.50)、高伸长率(50%)、高 n 值(>0.20)与高 r 值(>2.0)的力学特征,核心优势在于卓越的深冲性能,能适配形状复杂、难以冲压的构件加工需求,且成形稳定性强、无过时效敏感性,废品率低。

1.3 典型应用方向

凭借优异深冲性,IF 钢主要用于汽车领域中需复杂冲压的构件,如轿车门板连接框架等大型复杂部件,可通过整体冲压减少工序与成本,提升构件质量与生产效率。

2. TWIP 钢(孪晶诱导塑性钢)特性

2.1 成分与工艺基础

TWIP 钢以高锰含量为核心成分特点,同时添加硅或铝元素,无需复杂后续处理,仅通过成分调控即可在常温下完全保持奥氏体组织,其性能依赖自身独特的晶体结构与变形机制,而非复杂工艺优化。

2.2 力学性能与核心优势

TWIP 钢的主要变形方式为晶内孪晶,该机制赋予其两大核心优势:一是极高的即时应变硬化率 n 值,二是孪晶界可细化晶粒并同步提升强度,最终实现 “高强度与高塑性并存” 的特性 —— 以 25Mn-3Si-3Al 奥氏体型 TWIP 钢为例,在宽泛的应变速率范围内,仍能稳定保持高强度与优异塑性,强塑匹配性突出。

2.3 典型应用方向

因 “高强度 + 高塑性” 的双重优势,TWIP 钢适用于汽车领域中对构件强塑性能均有高要求的场景,可用于制作需兼顾承载与抗变形能力的结构件,适配复杂工况下的使用需求。

3. QP 钢(淬火 - 配分钢)特性

3.1 成分与工艺基础

QP 钢作为第三代先进高强度钢,性能依赖 **“淬火 - 分离” 专项工艺 **:将钢板从奥氏体状态淬火至马氏体转变开始温度(Ms)以下,再经等温分离处理,使奥氏体富集碳元素并在室温下保持亚稳定状态,通过工艺调控形成特定多相组织,无需依赖特殊高含量合金元素。

3.2 力学性能与核心优势

QP 钢的核心优势在于超高抗拉强度与良好延伸率的平衡:其抗拉强度可达到 1000 MPa、1200 MPa 甚至 1400 MPa,对应伸长率分别为 15%、10% 和 5%,显著优于传统马氏体钢;性能实现机制为大量晶内机械孪晶阻碍位错运动,在提升抗拉强度的同时保障塑性,满足高强度与可成形性的双重需求。

3.3 典型应用方向

凭借高抗拉强度与合格的延伸率,QP 钢能满足汽车安全构件的严格性能要求,适用于制作对强度、安全性有高标准的汽车结构件,为汽车轻量化与安全性能提升提供材料支持。