时间:2025-09-25

EV 与新能源领域核心材料:无取向电工钢板的性能、工艺及技术新动向

在新能源汽车、太阳能发电、高端电力设备等产业快速迭代的当下,无取向电工钢板作为核心磁性材料,其性能水平直接关系到电机的能效、设备的体积控制与长期运行可靠性。从驱动车辆行驶的 EV 电机,到保障清洁能源转换的变压器,无取向电工钢板的 “高效磁化” 与 “低能损耗” 特性,已成为推动相关产业向低碳、高效方向发展的关键支撑。随着市场对设备性能要求的不断提升,行业对无取向电工钢板的特性定义、工艺优化及技术创新也提出了更高标准。

本文将梳理无取向电工钢板的核心特性、关键热处理工艺及最新技术动向,参考整理网上公开资料,为相关学习与应用提供参考。

一、无取向电工钢板的核心要求特性

无取向电工钢板的核心性能需求围绕 “高效磁化” 与 “低能量损耗” 展开,具体表现为:磁化铁芯时能量损失小(低铁损)、以较少能量即可实现磁化(高磁感应强度、高导磁率)。在部分特殊应用场景中,还需兼具高强度、高疲劳强度与良好的导热率,以适应复杂工况下的使用需求。为满足上述特性,行业普遍通过 “薄板化”(将钢板厚度控制在 0.2-0.5mm)以及优化制造工艺、调控材料内部磁性组织的方式实现性能提升。

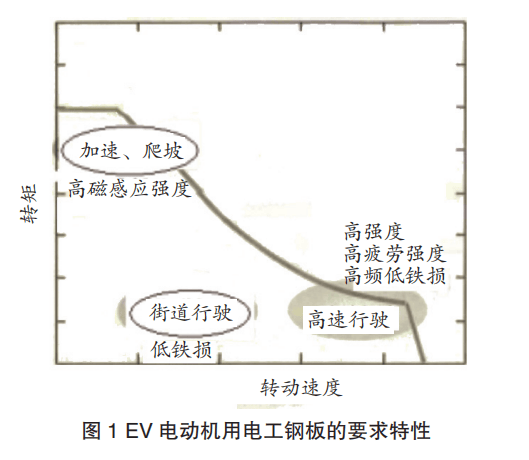

以 EV 驱动电机用无取向电工钢板为例,其性能需求与车辆运行工况深度绑定(如图 1 所示):车辆加速、爬坡时需驱动电机输出高转矩,因此要求钢板在磁饱和区域具备高磁感应强度,确保磁场强度充足;为降低 EV 行驶过程中的能耗、提升电机效率,低铁损成为关键指标;而 EV 高速行驶时驱动电机高速转动,又对钢板提出了耐高速转动的高强度、高疲劳强度,以及在高周波区域保持低铁损的双重要求。

二、无取向电工钢板的关键热处理工艺

无取向电工钢板的制造需经过多道工序,核心流程为:冶炼(成分精准调整)→热轧→热轧板材退火(按需进行)→冷轧→最终退火→成品。其中,热轧板材退火与最终退火是调控钢板磁性与力学性能的关键环节,具体工艺与目的如下:

(一)热轧板材退火

该工序的核心目的是调整冷轧前板材的内部组织,为后续冷轧及最终性能达标奠定基础,最终实现钢板的高磁感应强度与低铁损。常用工艺参数分为两类:一类是高温短时退火,温度控制在 850-1050℃,保温时间为数十秒至数分钟;另一类是中温长时退火,温度为 750-850℃,保温时间延长至数小时,可根据板材初始状态与性能需求灵活选择。

(二)最终退火

最终退火的主要作用是通过调控晶粒粒径,进一步降低钢板铁损,优化磁性性能。为避免钢板氧化影响磁性,该工序需在非氧化性气氛中进行,工艺参数与热轧板材退火的高温短时方案相近:温度 850-1050℃,保温时间数十秒至数分钟。

(三)高硅钢板的新型热处理技术

近年来,为突破传统高硅钢板的制造瓶颈,行业开发了新型热处理技术。在铁中添加 6.5% 的硅(Si),可使无取向电工钢板的磁致伸缩效应(材料磁化时因内部磁畴变化产生拉伸 - 收缩,进而引发噪音)基本消除,同时具备更高的导磁率与更低的铁损。但 Si 含量提升会导致材料伸长率急剧下降,传统轧制工艺无法制造薄板,因此过去最高级电工钢板的 Si 含量被限定在 3%。

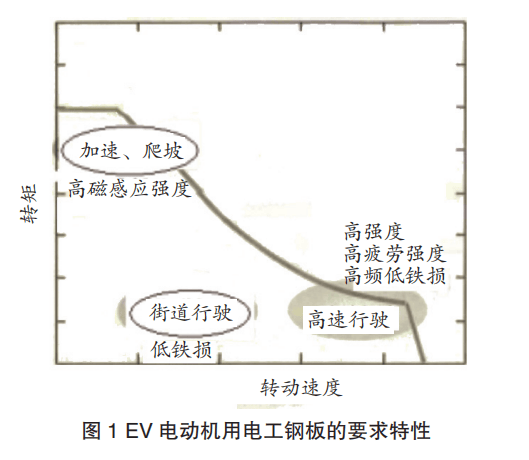

连续渗硅技术的出现打破了这一限制,实现了 6.5% 硅钢钢板的工业化生产(工艺示意图如图 2 所示)。其核心流程为:先将含 Si 量约 3% 的钢板冷轧至 0.1-0.2mm 厚;随后向钢板表面吹送四氯化硅气体,并同步进行高温退火,使 Si 元素渗入钢板表层;最后通过二次退火,促使 Si 沿钢板厚度方向均匀扩散,最终得到厚度方向 Si 含量均匀分布的 6.5% 硅钢钢板。

三、无取向电工钢板的最新技术动向

当前,无取向电工钢板的主要应用场景 ——EV 电动机正朝着 “小型化” 方向发展,而小型化的核心路径之一是 “高速化”。但电动机高速化会导致铁损中的涡流损耗显著增大,因此降低涡流损耗成为技术研发的核心目标。现有技术中,减薄钢板厚度与提高钢板 Si 含量是降低涡流损耗的有效手段,基于此,厚度约 0.2mm 的电工钢薄钢板已实现开发与应用。

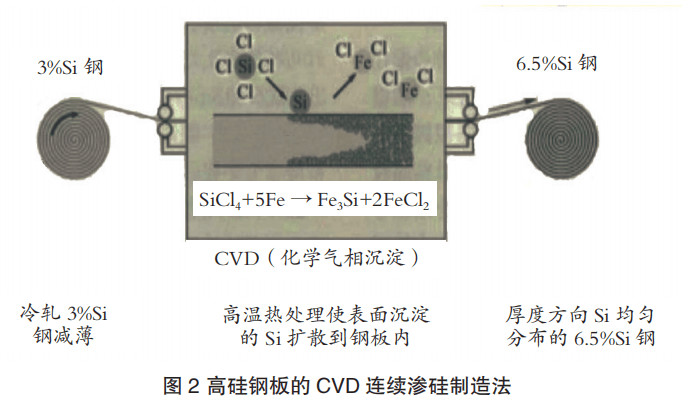

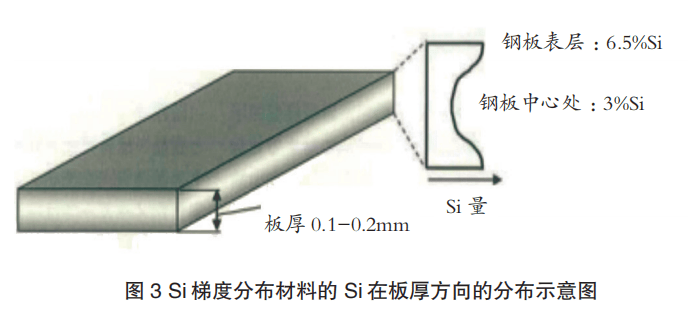

在此基础上,行业最新开发出利用化学气相沉积(CVD)连续渗 Si 技术制造的 “Si 梯度磁性材料”(工艺示意图如图 3 所示)。该材料的核心优势在于:在 10kHz 以上的高周波区域,其铁损远低于传统 6.5% 硅钢钢板;同时,由于板厚中心处的 Si 浓度低于 6.5% 硅钢钢板,材料保持了更高的磁通密度与更优良的加工性;此外,Si 元素的梯度分布还减少了整体 Si 用量,实现了资源节省。目前,Si 梯度磁性材料已被广泛应用于太阳能发电的扼流圈、高速电动机的铁芯等高端场景,成为无取向电工钢板技术升级的重要方向。

综上所述,无取向电工钢板的技术发展始终围绕 “性能提升” 与 “场景适配” 展开,从核心特性的精准定义,到热处理工艺的创新突破,再到新型材料的研发应用,每一步都紧密贴合新能源、高端制造等领域的需求。未来,随着对能效、可靠性要求的进一步提高,无取向电工钢板将在成分调控、工艺优化、性能集成等方面持续突破,为电力设备的高效化、小型化、低噪化发展提供更有力的材料支撑。