一、吉帕钢 ® 产品开发

当前汽车工业向 “低碳化、智能化、信息化、网联化” 转型,轻量化、高安全、全生命周期低碳是新能源汽车核心需求。在此背景下,宝钢于 21 世纪初布局汽车用超高强钢领域,以突破国外技术垄断、实现国产化为目标,开启技术攻坚。

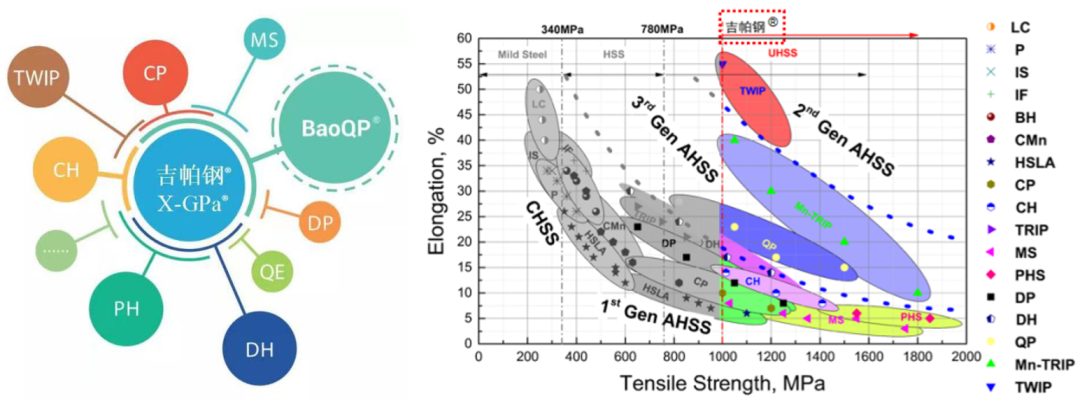

秉持 “核心技术买不来,关键核心技术需自主掌控” 理念,宝钢股份将 “超高强钢国产化、攻克‘卡脖子’技术” 列为核心使命,累计投入数十亿元研发资金、组建专业团队。2009 年,中国首条自主研发的超高强钢专业生产线在宝钢投产,标志国内超高强钢制造迈入自主化阶段;此后加速产品迭代,双相钢(DP)、马氏体钢(MS)、相变诱导塑性钢(TRIP)等八大类超高强钢相继研发成功并批量生产。

2013 年,宝钢全球首发第三代超高强钢 —— 淬火延性钢(QP) ,其兼具超高强度与优异塑性,使宝钢成为全球首家可同时供应三代超高强钢的企业,实现从 “技术跟随” 到 “行业引领” 的跨越。2019 年,为聚焦汽车轻量化与安全需求,宝钢将名义抗拉强度 1000MPa 以上的汽车轻量化用超高强钢命名为 “吉帕钢 ®” 并注册,如今其已成为 1000MPa 以上超高强钢的行业代名词。

吉帕钢 ® 主要应用于汽车车身结构件与安全件,可同步实现 “提升主动 / 被动安全性”“轻量化减重”“全生命周期低碳” 三大核心目标,是宝钢践行可持续发展的绿色产品典范。目前,吉帕钢 ® 已实现品种全覆盖,可供货最高强度处于国际领先水平:普冷产品最高强度达 1700MPa,热镀锌产品最高强度达 1500MPa,电镀锌产品最高强度达 1310MPa。

宝钢吉帕钢 ® 产品家族涵盖 DP、CP、DH、CH、QP、MS 等全系列超高强钢,已通过全球多家主流车企认证并实现批量供货。截至 2022 年底,宝钢冷成形吉帕钢 ® 累计供货量接近 200 万吨。

其中,全球首发的第三代 BaoQP® 兼具高强度与高成形性,可用于形状复杂的汽车安全件与结构件,能替代传统材料实现深度轻量化;2022 年一季度,宝钢再次全球首发1500MPa 级普冷双相钢(DP1500-CR) 与热镀锌合金化双相钢(DP1470-GA) ,标志着超高强钢研发与制造正式进入 “1.5GPa 时代”。

吉帕钢 ® 的开发与应用属于国际钢铁领域前沿技术,也是全球钢厂与车企竞相布局的技术制高点。针对吉帕钢 ® 生产过程中 “质量波动大、稳定制造难度高” 的核心挑战,宝钢在炼钢连铸、热轧、连续退火、热镀锌等关键工序突破系列核心技术,实现了吉帕钢 ® 的稳定工业化制造,同时围绕车企应用需求创新解决方案,完成从 “材料供应商” 到 “解决方案供应商” 的转型。

微观组织与性能调控技术:精准掌握吉帕钢 ® 微观组织与性能的关联规律,攻克热镀锌合金化工艺中 “残余奥氏体稳定控制” 与 “合金化铁含量控制所需加热温度平衡”、低成本双相钢设计等关键难题,创新开发出多款具有自主知识产权的冷轧及镀锌特超高强度产品并实现产业化。其中,BaoQP® 热镀锌合金化产品(1000MPa、1200MPa 级) 为全球首发,直接推动吉帕钢 ® 可供货最高强度攀升至 1700MPa。

冷轧稳定制造技术:突破连铸高 Si 钢气泡控制、热轧钢卷卷取后缓慢冷却控制、连续退火动态变工艺控制、高 Si/Mn 钢表面内外氧化控制等技术瓶颈,为吉帕钢 ® 稳定生产奠定坚实工艺基础,保障产品质量一致性。

为满足车企 “成本更低、供应更稳” 的进口材替代需求,宝钢汽车板 EVI(早期介入)团队深入研究车身结构与超高强钢应用场景,围绕吉帕钢 ® 实际使用痛点开发系列技术,并通过白车身开发验证应用价值,形成全链条解决方案。

应用技术体系构建:针对性开发吉帕钢 ® 冷成形拉毛控制、热镀纯锌点焊液体金属脆(LME)控制、延迟开裂控制等关键应用技术,建立吉帕级冷轧及热镀锌钢板使用技术评价体系,为车企提供科学、可落地的材料应用指导。

白车身解决方案:针对吉帕钢 ® 应用中 “车身刚度下降、零部件开发周期延长” 等潜在问题,宝钢采用汽车正向设计理念,结合结构创新、先进材料与工艺,陆续开发三代全钢制白车身(BCB、BCB Plus、BCB EV®) 。该系列白车身既是可无限拓展的数字化整车研发平台,也是车身有效轻量化的实践验证载体,使宝钢具备为车企提供吉帕钢 ® 应用一揽子解决方案的核心能力。