时间:2025-08-14

冷冲压成型工艺深度解析:特点、工序与材料梳理

冷冲压是塑性加工的核心方法之一,其原理是通过安装在压力机上的模具,在室温环境下对板料施加压力,使材料发生变形或分离,最终获得具备特定形状、尺寸与精度的零件。本周将围绕冷冲压成型工艺展开深度解析,系统梳理其核心特点、工序分类及常用材料。

冷冲压凭借独特的加工原理,在工业生产中展现出显著优势,同时也存在一定局限性,具体特点如下:

-

成型能力强

可加工其他工艺难以实现的复杂形状零件,小至仪器仪表的微型组件,大到汽车覆盖件、纵梁等大型结构件,均能通过冲压工艺完成。

-

产品质量稳定

依赖高精度模具成型,模具制造精度高且使用寿命长,因此冲压件尺寸精度稳定(一般可达 IT10~IT14 级,最高达 IT16 级),互换性好,部分制件无需二次机械加工即可满足装配需求。

-

产品性能优异

冲压件具有重量轻、强度高、刚性好及表面粗糙度小等特点,能兼顾结构轻量化与使用可靠性。

-

生产效率高

大型冲压件(如汽车覆盖件)每分钟可生产数件;小型制件通过高速冲压,每分钟产量可达上千件,适用于大批量生产场景。

-

材料利用率高

材料利用率通常为 70%~85%,可实现少废料甚至无废料生产,边角余料在多数情况下也能被二次利用,降低生产成本。

-

操作与生产组织便捷

基础操作简单,便于标准化生产组织;且因毛坯多为条料或带料,冷态加工特性使其在大批量生产时易于实现机械化与自动化。

-

局限性:模具依赖性强

模具制造周期长、成本高,因此冷冲压工艺不适用于单件或小批量生产。

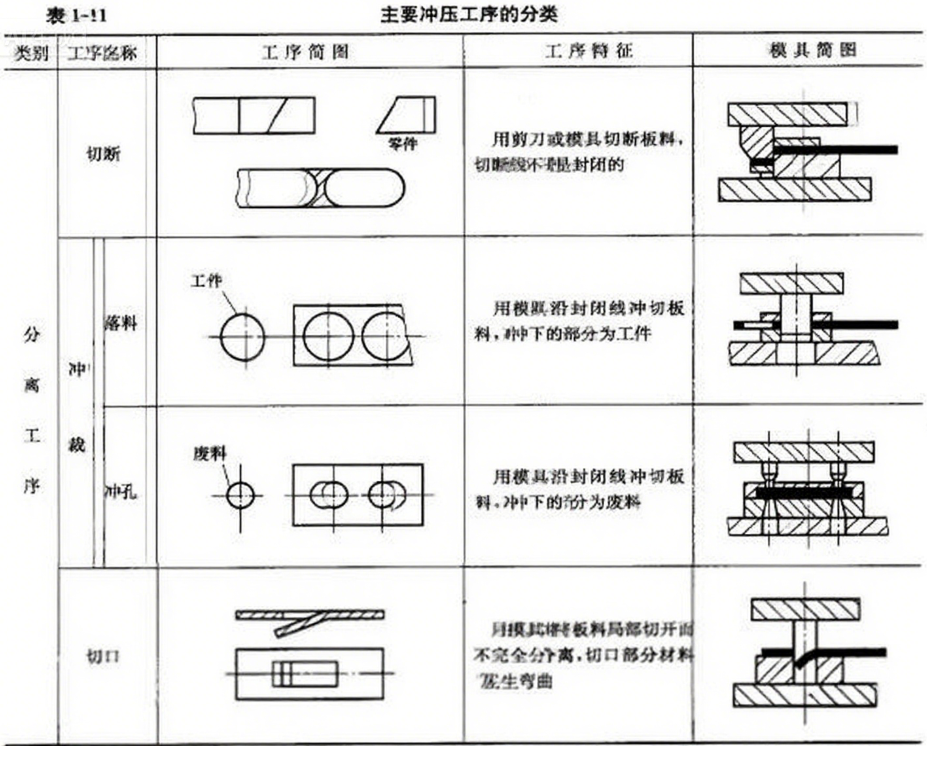

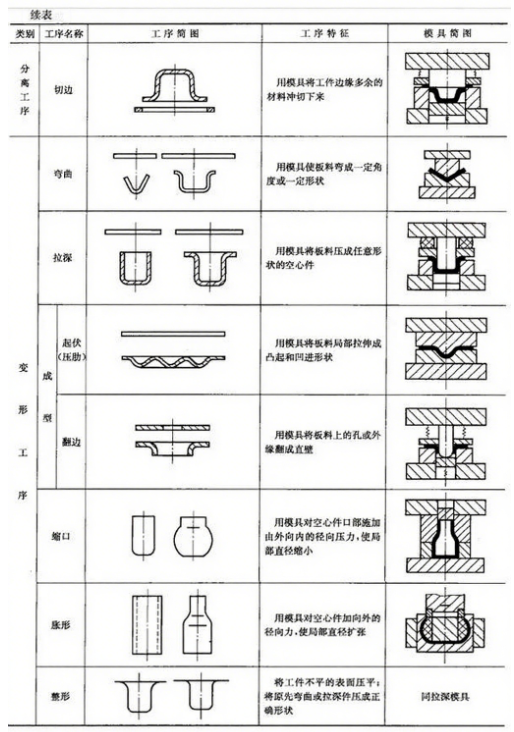

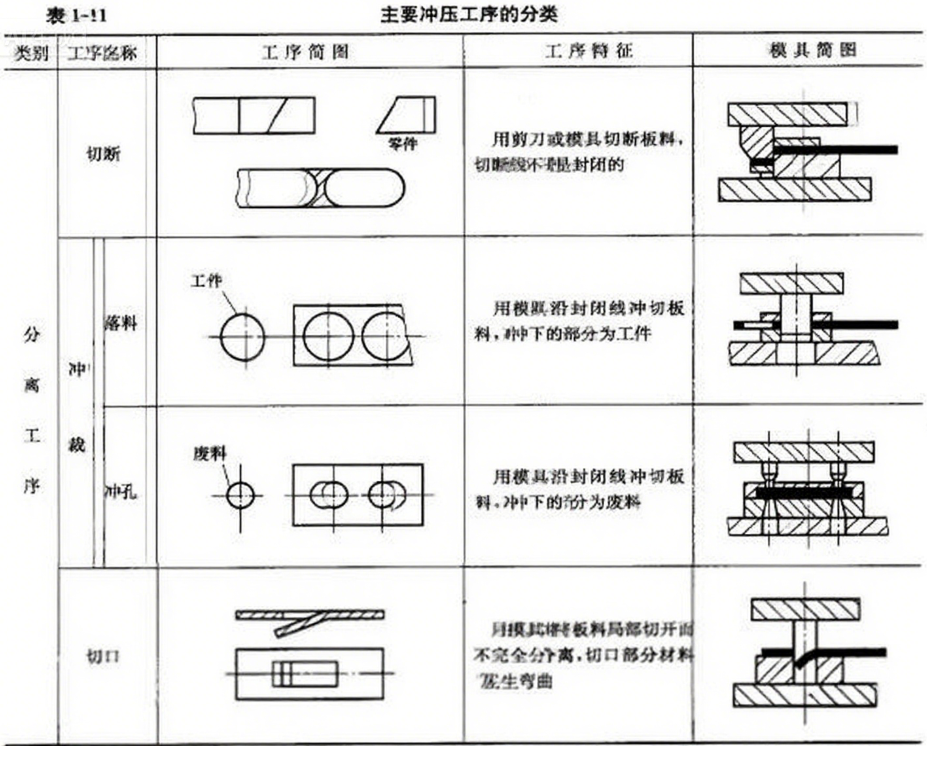

根据冲压件的形状、尺寸及精度要求,冷冲压工序可按材料变形特点分为分离工序和塑性变形工序两大类,具体如下:

-

分离工序

使冲压件与板料沿预设轮廓分离,同时获得符合要求的断面质量,核心是实现材料的断裂分离。

-

塑性变形工序

在保证毛坯不破裂的前提下,通过塑性变形使材料成型为所需形状和尺寸的零件,重点是利用材料的塑性特性实现形状改变。

-

复合工序

为提高生产效率,常将两个及以上基本工序合并为一个工序,称为复合工序,适用于大批量、高自动化生产场景。

冷冲压材料以板料、带料和块料为主,需根据零件需求、生产批量及成本选择,具体分类及特性如下:

-

板料:尺寸较大,适用于大型零件冲压;中小型零件常将板料剪裁为条料后使用。

-

带料(卷料):宽度规格多样,展开长度可达数十米,适配大批量自动送料生产,厚度较小时也可卷成带料供应。

-

块料:仅用于少数特殊钢号或价格昂贵的有色金属冲压,适用范围较窄。

-

普通碳素结构钢、优质碳素结构钢、合金结构钢、碳素工具钢、不锈钢等。

-

冷轧钢板精度分级(按 GB 708—1988):

-

优质碳素结构钢冷轧薄钢板(厚度≤4mm,按 GB 13237—1991):

-

表面质量分级:

-

I 级:高级精整表面

-

II 级:较高级精整表面

-

III 级:普通精整表面

-

拉深级别:

-

Z 级:最深拉深级

-

S 级:深拉深级

-

P 级:普通拉深级

纯铜、黄铜、青铜、铝及铝合金等,适用于对导电性、耐腐蚀性或轻量化有要求的零件。

纸板、胶木板、橡胶板、塑料板、纤维板及云母等,多用于绝缘、密封或轻型结构件的冲压。

通过对冷冲压工艺特点、工序分类及材料特性的梳理,可更清晰地把握其在工业生产中的应用逻辑与优化方向,为实际生产中的工艺选择、成本控制及质量提升提供基础支撑。