在汽车工业向轻量化、高安全性方向发展的进程中,材料技术的革新扮演着关键角色。热成型钢作为一种兼具超高强度与优良成型性的先进材料,已成为车身结构强化的核心选择。本文将从成分性能与制造工艺两方面,系统解析热成型钢的技术特点及其应用逻辑。

一、热成型钢的成分与性能特点

汽车用热成型钢板,通常被称为硼钢(B 钢),在宝钢等企业的产品手册中亦称为 PH 钢(Press Hardening Steel,冲压硬化钢)。其核心技术优势源于独特的化学成分设计与热处理强化机制。

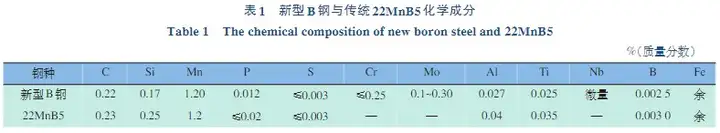

1. 化学成分与强化机理

以典型牌号 22MnB5 为例,其主要化学成分(质量分数)为:C 0.23%、Si 0.25%、Mn 1.2%、B 0.003%(其他微量元素可参考相关标准图谱)。其中,硼元素(添加量通常为 0.002-0.005%)的作用尤为关键 —— 它能显著提升钢的淬透性,通过抑制奥氏体向铁素体 / 珠光体的转变,确保材料在较低冷却速率下仍可形成全马氏体组织,这正是热成型钢获得超高强度的核心机制。

2. 性能参数与应用场景

以宝钢 HD950/1300HS 为例,其性能呈现显著的热处理依赖性:热处理前,屈服强度(YS)为 280-450MPa,抗拉强度(TS)大于 450MPa,断后延伸率 20%,与双相钢 HC340/590DP 性能接近;而经热处理后,YS 可提升至 950MPa 以上,TS 突破 1300MPa,强度增幅达 2.5 倍以上。

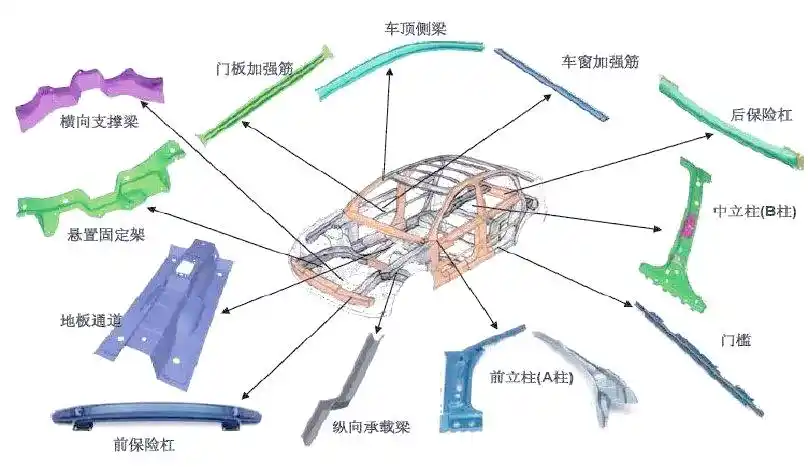

这种性能特点使其成为车身关键结构件的理想选择,具体应用包括 A 柱、B 柱、C 柱、上边梁、门槛边梁、中央通道、地板横梁及前围板等。这些部件作为车身传力路径与乘员舱保护的核心,通过采用热成型钢,可在碰撞事故中有效维持车身框架完整性,为乘员提供刚性防护空间。

二、热成型件的制造工艺流程

热成型件的性能实现,依赖于材料成分与制造工艺的精准匹配。其完整工艺流程如下:

1. 落料片生产

首先在开卷落料线上,将钢卷加工成特定轮廓的落料片。完成后,落料片被输送至热成型线,由机器人通过真空吸盘移送至打码机进行标识,随后通过输送线送入加热炉。

2. 金相组织奥氏体化

初始硼钢板的金相组织以铁素体和珠光体为主,不具备直接成型为高强度零件的条件。因此,热成型过程第一步需经奥氏体化处理:将板料加热至 930-950℃并保温,使内部组织完全转变为奥氏体。奥氏体组织具有优良的塑性与较低的强度,可满足后续复杂形状的冲压需求。

3. 热冲压与淬火强化

从加热炉取出的板料需快速移送至热成型模具型腔(避免温度下降影响奥氏体稳定性),进行冲压成型。与冷冲压模具相比,热成型模具的核心差异在于集成了水路冷却系统 —— 在保压冷却阶段(即淬火过程),板料通过模具快速降温,金相组织完全转变为马氏体。马氏体组织的高强度特性(抗拉强度可达 1500MPa,表面硬度达 52HRC)是热成型件性能的最终保障。

4. 激光切割加工

由于热成型件强度与硬度极高,若采用传统冷冲压模具进行修边、冲孔,会导致模具磨损加剧、寿命大幅缩短。因此,行业普遍采用的解决方案是在热成型线末端配置 3-4 台激光切割机器人,完成零件的精密修边与冲孔加工。

5. 表面后处理

热成型过程中,高温状态下的零件表面会形成氧化膜,需通过喷丸处理清除,以确保零件表面质量满足后续装配或涂装要求。

结语

热成型钢通过精确控制材料成分与制造工艺,实现了零件高强度与复杂形状的兼顾,为汽车轻量化与被动安全性能的提升提供了关键技术支撑。随着汽车工业对安全与能效要求的持续升级,热成型技术的应用场景与工艺优化将进一步拓展,成为推动车身材料技术发展的核心动力之一。